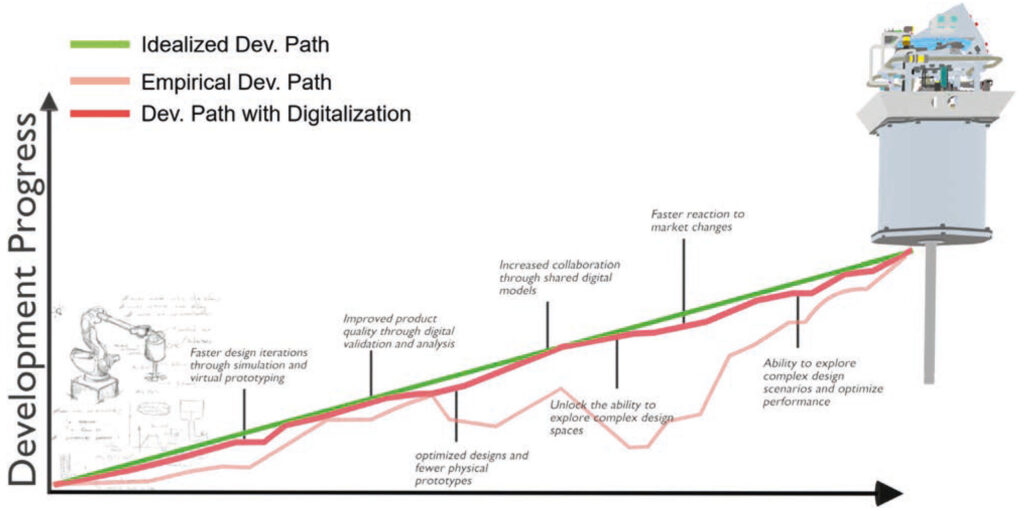

Abb. 1 Produkt Entwicklung © Fill

Die Integration digitaler Werkzeuge und Methoden in der Produktentwicklungsphase ist zu einem Eckpfeiler der modernen Ingenieurspraxis geworden. Im Kontext der Gießereiindustrie, in der die Konstruktion und der Betrieb komplexer Maschinen immer höhere Anforderungen an Effizienz, Präzision und Zuverlässigkeit erfüllen müssen, stellt die Digitalisierung einen erheblichen Vorteil dar.

Traditionelle Entwicklungsansätze, hier der so genannte empirische Ansatz, der sich stark auf physische Prototypen und iterative Tests stützt, sind oft zeit- und kostenintensiv. Durch den Einsatz digitaler Technologien wie Computer-Aided Manufacturing/Modeling/Machining (CAM), Computational Fluid Dynamics (CFD), Finite Element Analysis (FEA) und Simulationstools auf Systemebene (z. B. MATLAB/Simulink) können Ingenieure ihre Produkte virtuell entwerfen, analysieren und mit einem hohen Maß an Genauigkeit optimieren, bevor ein physisches Modell gebaut wird.

Die Digitalisierung ermöglicht die Simulation realer Betriebsbedingungen, einschließlich thermischer Gradienten, Flüssigkeitsdynamik von geschmolzenem Metall, Druckschwankungen und mechanischer Belastungen. Diese Vorhersagefähigkeit verbessert nicht nur das Verständnis des Systemverhaltens unter verschiedenen Szenarien, sondern auch den Entwicklungsverlauf eines Produkts erheblich, wie in Abbildung 1 dargestellt.

Die Produktentwicklung beginnt in der Regel mit einem Kick-off-Meeting, bei dem die Anforderungen des Kunden an eine bestimmte Lösung festgelegt werden. Diese erste Phase endet mit einem vorläufigen Konzept oder einer Skizze, die die gewünschten Eigenschaften und das Aussehen des Endprodukts umreißt. Auf der Grundlage dieses Verständnisses schätzt das Entwicklungsteam einen geeigneten Weg ein, um das Konzept in ein fertiges Produkt umzuwandeln, wobei die verfügbaren Ressourcen, die technischen Beschränkungen und die Projektziele berücksichtigt werden.

Abbildung 1 veranschaulicht diesen Prozess. Die grüne Kurve stellt einen idealisierten Entwicklungsverlauf dar – einen linearen, ununterbrochenen Verlauf auf dem Weg zum Endprodukt. Die reale Entwicklung weicht jedoch oft von diesem Ideal ab. Die rosafarbene Kurve stellt einen eher empirischen Entwicklungsverlauf dar, der durch nichtlinearen Fortschritt gekennzeichnet ist. In der Praxis kommt es bei der Entwicklung häufig zu Iterationen, Rückschritten und unerwarteten Herausforderungen, die zu vorübergehenden Rückschlägen oder zur Rückkehr zu früheren Phasen führen.

Die rote Kurve in Abbildung 1 veranschaulicht einen erweiterten Entwicklungsverlauf, der durch die Digitalisierung ermöglicht wird. Durch diesen digital gesteuerten Ansatz wird die Lücke zwischen empirischem und idealem Fortschritt erheblich verkleinert. Durch den Einsatz von Tools wie Simulation, virtuelle Phototypien und digitaler Validierung wird der Entwicklungsprozess effizienter und vorhersehbarer.

Im Laufe der Jahre haben wir in enger Zusammenarbeit mit unseren Kunden die Vorteile der Digitalisierung kontinuierlich in die Entwicklungsphasen unserer Produkte integriert. Dazu gehören der Einsatz modernster digitaler Werkzeuge und die Investition in umfassende Schulungen für unsere Ingenieurteams, um eine effektive Nutzung zu gewährleisten.

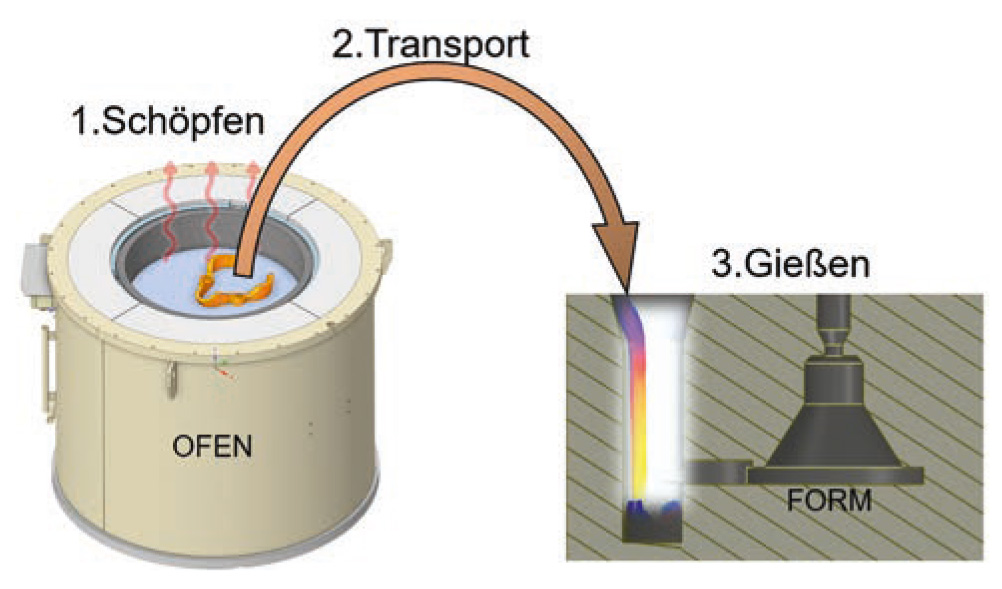

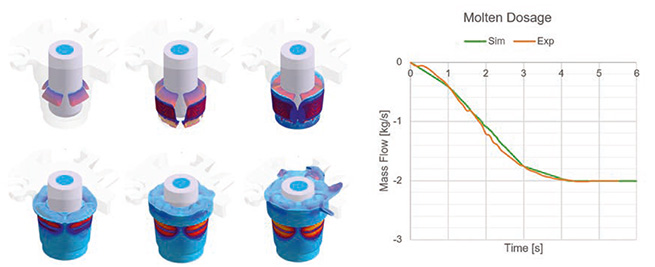

Abb. 2 Schritte eines typischen Schwerkraft-Gieß-Verfahrens © Fill

Ein gutes Beispiel für diesen digital getriebenen Entwicklungsansatz ist ROBOCAST V. Die Entwicklung von ROBOCAST V zeigt, wie die Digitalisierung direkt auf die Herausforderungen der Praxis reagieren kann. Es wurde speziell entwickelt, um die wichtigsten Nachteile der drei kritischen Schritte des traditionellen Schwerkraftgießverfahrens zu überwinden, wie in Abbildung 2 dargestellt. Durch Simulation, virtuelle Validierung und digitale Zusammenarbeit wurden diese Herausforderungen während der Entwicklung systematisch analysiert und gelöst, was zu einer effizienteren und optimierten Lösung führte.